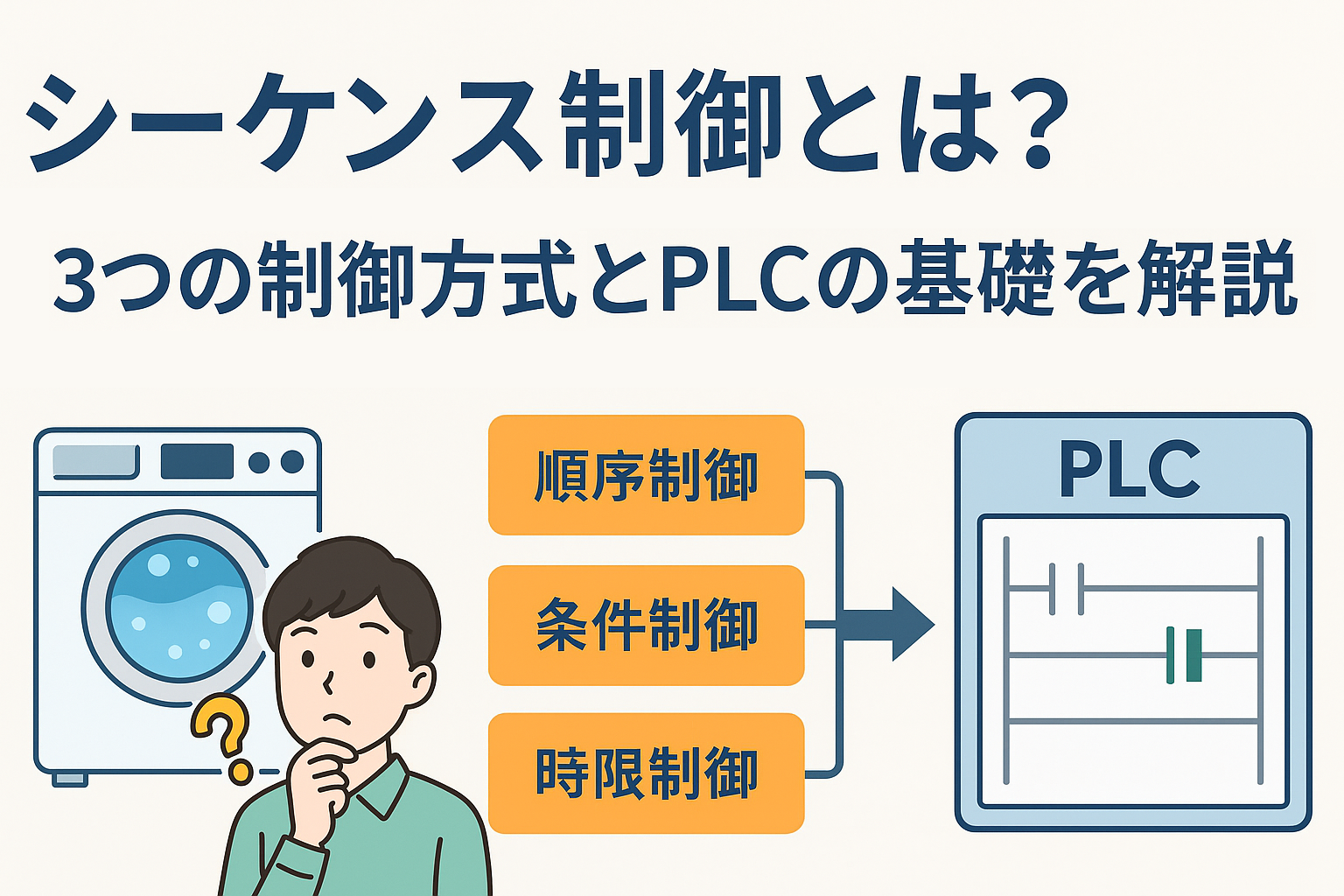

製造業の現場や日常生活で、機械を自動的に動かすために欠かせない技術が「シーケンス制御」です。かつて工場の生産は熟練した職人が手作業で工程を進めていましたが、現代のものづくりでは機械が主役となりました。機械に人間と同じように段取り良く動いてもらうための仕組みが、まさにシーケンス制御なのです。初心者の方には聞き慣れない言葉かもしれませんが、実は洗濯機やエレベーターなど身近な機械にもこの制御方式が使われています。例えば全自動洗濯機では、スタートボタンを押すと給水→洗い→すすぎ→脱水といった工程が自動で順番に進んでいきます。こうした動作を人間が介さず決められた順序で実行させる仕組みがシーケンス制御なのです。さらに、工場の自動組立ラインや産業用ロボットの動作制御、交通信号機の点灯切替など、シーケンス制御はあらゆる場面で活用されています。

本記事では、シーケンス制御とは何か、その仕組みや必要性、基本となる3つの制御方式(順序制御・条件制御・時限制御)について初心者にもわかりやすく解説します。また、シーケンス制御を実現する代表的な装置であるPLC(プログラマブル・ロジック・コントローラ)との関係や、シーケンス制御が自動制御の中でどのような位置づけにあるかも紹介します。さらに、これらを体系的に学ぶ方法として、初心者向けのeラーニング講座を例に、効率的な学習ステップも提案します。

シーケンス制御とは?

シーケンス制御とは、機械や装置をあらかじめ定められた順序または手続きに従って動作させる制御方法のことです。日本工業規格(JIS)においても、「あらかじめ定められた順序又は手続きに従って制御の各段階を逐次進めていく制御」と定義されています。つまり、人の操作なしに機械が決められた手順で次々と動作するようにする仕組みがシーケンス制御です。

身近な例として先述の洗濯機のほか、エレベーターが各階を順番に移動・停止する動作や、自動販売機がボタン押下後に商品を排出しお釣りを渡す一連の動作などもシーケンス制御によるものです。複数の工程を間違いなく実行するために、あらかじめ手順をプログラムや回路に組み込んでおくことで、機械が自律的に動けるようになります。

シーケンス制御の仕組みと必要性

仕組み: シーケンス制御は、主に電気的なオン/オフ信号の組み合わせによって実現されます。センサーやスイッチなどの入力機器からの信号(接点の開閉情報)をもとに、リレーやソレノイド、モーターなどの出力機器をオン/オフ制御することで、決められた動作を順次引き起こします。例えば、あるシリンダーを前進させるには「前進用の電磁弁をオンにする」、次に後退させるには「前進弁をオフにして後退用弁をオンにする」といった具合に、一連の出力操作を回路で組みます。各段階が終了したかどうかは、タイマーやセンサー(位置センサーや圧力スイッチ等)の信号で検出し、それを次の動作開始のトリガーとします。こうして接点のオン/オフ動作を組み合わせることで、複雑な工程でも自動で進行できるようになるのです。(補足: シーケンス制御は電気回路以外にも、**カム(凸輪)**等の機械的な仕掛けによって実現することもできます。古い自動機械ではカム装置が使われていましたが、現代では電気的なリレー回路やPLCを用いる方法が主流です。)

必要性: シーケンス制御は、機械の自動化・省力化に不可欠な技術です。人手で逐一操作しなくても、機械が自律的に正しい順序で動作してくれれば、生産効率が大幅に向上します。特に工場の生産ラインでは、複数の装置が決められた手順で協調動作する必要がありますが、シーケンス制御によって各装置のタイミングや条件を統合的に管理できます。また、安全面でも重要で、決められた順序を守らなければ事故につながる場面(例:機械の起動前に防護ドアが閉まっていることを確認する等)でも、シーケンス制御を用いることで誤操作を防止できます。このように、正確で安全な自動運転を実現する上でシーケンス制御は欠かせません。

『スタートエンジニア』の「シーケンス制御コース」のご紹介ページはコチラ >

シーケンス制御の3つの基本方式

シーケンス制御には、動作を進める条件の違いによって大きく3つの方式に分類できます。それぞれ「時限制御」「条件制御」「順序制御」と呼ばれ、これらが組み合わさって実際のシーケンス制御が構成されています。以下にそれぞれの概要を説明します。

- 時限制御: あらかじめ設定した時間の経過によって次の動作へ移る制御方式です。タイマーを利用して一定時間だけ機器を動作させたり、所定時間が経過したら次の工程に進んだりします。例えば洗濯機では、「洗い」を○分、「すすぎ」を○分というように、各工程の実行時間をタイマーで測って切り替える動作が該当します。

- 条件制御: 特定の条件が成立したことをトリガーに次の動作へ進める制御方式です。センサーやスイッチの信号が所定の条件(オン/オフ、高/低、水位や温度の閾値到達など)を満たしたときに次の工程に移行します。洗濯機の例では、水位センサーが「満水」を検出したら給水を停止して洗濯工程に進む、扉のセンサーがオープンを検出したら安全のため回転を停止するといった制御が条件制御です。

- 順序制御: 決められた順番通りに工程を実行していく制御方式です。全体の手順があらかじめ定められており、原則としてその順序から外れることなく処理が進みます。洗濯機で「洗い→すすぎ→脱水→終了」のように工程の並びを固定し、順番通りに完了させていく動作が順序制御の例です。順序制御では通常、各工程の終了をセンサーやスイッチで検出しながら次の工程に移ります。こうすることで、手順が飛ばされたり逆転したりせず、一貫した処理が実現できます。

以上の3つの方式は相互に排他的ではなく、実際の制御では組み合わせて使われます。多くのシーケンス制御システムでは、時間制御で一定時間動作した後にセンサー条件を確認して次の工程へ移る、といった時限+条件+順序の要素がすべて含まれています。先の洗濯機の例でも、順序制御の枠組みの中でタイマーによる動作時間管理(時限制御)や水位/扉検出による条件制御が組み合わさっているのが分かります。

『スタートエンジニア』の「シーケンス制御コース」のご紹介ページはコチラ >

PLCとシーケンス制御

現代の自動化設備では、シーケンス制御を実現するためにPLCと呼ばれる専用の制御装置が広く使われています。PLC(Programmable Logic Controller、プログラマブル・ロジック・コントローラ)は内部にプログラムを書き込んで使う小型の産業用コンピュータで、日本では「シーケンサー」とも呼ばれます。元々「シーケンサー」はあるメーカーのPLC商品名でしたが、現在ではPLCの代名詞として使われることもあります。

PLCの役割は、センサーやボタンなどからの入力信号を受け取り、あらかじめ作り込んだシーケンス制御の論理(プログラム)に従って演算を行い、モーターやバルブなどの出力機器をオン/オフ制御することです。要するに、従来リレー回路で実現していたシーケンス制御をソフトウェア上で実現する装置がPLCです。内部のプログラムは、リレー回路と似たラダー図(梯子状の回路図)という方式で記述することが多く、電気回路の知識があれば直感的に理解しやすい仕組みになっています。実際、近年の制御盤ではリレー等のハード配線による制御よりも、PLCにラダー図プログラムを組んで制御させる方法が主流です。

PLCを用いる利点は、配線の削減と柔軟性にあります。リレーだけでシーケンス制御を構成すると、工程が増えるたびに配線を追加し多数のリレーを組み替える必要がありました。一方、PLCであればプログラムを書き換えるだけで制御内容の変更や追加が容易に行えます。また、自己診断機能や通信機能を備えたPLCも多く、工場のIoT化やトラブル時のデバッグ(原因究明)にも威力を発揮します。現在では、小規模な装置から大型プラントまで、シーケンス制御の中核としてPLCが欠かせない存在となっています。

自動制御とシーケンス制御の関係

シーケンス制御は自動制御の一分野ですが、もう一つ重要な自動制御の形態にフィードバック制御があります。シーケンス制御が「あらかじめ決められた手順通りに動作させる制御」であるのに対し、フィードバック制御は「目標とする値に現在の状態を近づけるように調節する制御」です。フィードバック制御ではセンサーで常に制御対象の状態(例:温度や速度)を計測し、設定目標値との差(偏差)に応じて出力を加減していきます。その典型例がエアコンの温度制御や車のクルーズコントロールで、これらは現在の温度・速度が目標に達するように出力(冷暖房の強さやエンジンの出力)を連続的に調整しています。(フィードバック制御は閉ループ制御とも呼ばれ、シーケンス制御のようにフィードバックを行わないものは開ループ制御に分類されます。)

一方、シーケンス制御は基本的に開閉やオン/オフといった定性的(オンかオフか)な制御であり、逐次的な手順に従って動作する点が特徴です。目標値との誤差をフィードバックして補正するような動作は行わず、所定の条件を満たしたら次へ進むというイベント駆動型の制御と言えます。例えば前述の洗濯機では、水位や時間といった条件(イベント)を検出して次の工程に移りますが、水温や回転速度を一定に保つような調整(これはフィードバック制御になります)は行っていません。

実際の自動化システムでは、シーケンス制御とフィードバック制御の両方が使われるケースが多いです。たとえば産業用ロボットでは、動作の手順管理にはシーケンス制御が用いられますが、各関節のモーター角度を滑らかに制御する部分にはフィードバック制御(サーボ制御)が使われています。また自動生産ライン全体を見ると、工程と工程をつなぐ論理やタイミングはシーケンス制御で決め、温度・圧力・位置などの精密な調整はフィードバック制御で行うというように、目的に応じて両者が役割分担しています。このようにシーケンス制御は主に離散的な動作の順序管理を担い、フィードバック制御は連続量の調節を担うことで、自動制御システム全体が成り立っています。

シーケンス制御を体系的に学ぶには

シーケンス制御というと複雑に聞こえるかもしれませんが、基本原理自体は論理の組み合わせであり、順を追って学習すれば決して難しいものではありません。シーケンス制御は幅広い知識が関わる分野のため、基礎から体系的に学ぶことが大切です。具体的には、電気制御の基礎となる回路知識や接点(スイッチやリレーのオン/オフ)の概念、制御に用いる機器類の種類と役割、論理回路の考え方、さらにリレー回路の読み書きやPLCプログラミングなど、段階的に習得すべき項目が多岐にわたります。独学でそれらを網羅するのは難しいかもしれませんが、近年はeラーニングなどを活用して効率よく学習する方法も普及しています。

新人技術者や異業種から学ぶ初心者の方であれば、体系立てられた講座で基礎から順を追って学習するのが近道です。例えば製造系エンジニア向けの教育サービス「Startengineer」では、シーケンス制御の基礎を一通り習得できるeラーニングコースが提供されています。次のセクションでは、このStartengineerの「シーケンス制御コース」の内容を例に、初心者がどのようなステップで学んでいけるかを紹介します。

『スタートエンジニア』の「シーケンス制御コース」のご紹介ページはコチラ >

Startengineerのシーケンス制御コースで体系的に学ぶ

Startengineerが提供する「シーケンス制御コース」は、未経験からでも順を追って学べるようカリキュラムが構成されており、シーケンス制御の基礎知識を幅広く習得できる講座です。学習時間の目安は16時間程度で、基本的な概念から実践的な回路の読み書き、PLCの扱いまでを含む全55レッスンが用意されています。主な講座内容は以下の通りです。

- 制御と接点講座: 機械における「制御」とは何かという基本から始まり、回路の中で重要な役割を果たす接点(スイッチやリレー接点)の種類と働きについて学びます。シーケンス制御の土台となるオン/オフ回路の基礎知識を身につけるパートです。

- 自動制御講座: 自動制御の全体像の中でシーケンス制御が占める位置づけを学びます。具体的には、シーケンス制御とフィードバック制御の違いを基礎から解説し、洗濯機やエアコンなど身近な例で両者の特徴を理解します。自動制御を大局的に捉えることで、シーケンス制御の役割が明確になります。

- 制御機器講座: シーケンス制御に用いられる各種の制御機器について学びます。スタートボタンやセレクタスイッチなどの命令用機器、センサーやリミットスイッチなどの検出用機器、リレー・タイマー・ソレノイドバルブといった制御用機器、さらには表示灯やブザーなどの表示・警報機器まで、制御回路を構成するハードウェアの種類と役割を体系的に理解します。これらの知識はシーケンス図を描く前提として不可欠です。

- シーケンス図講座: シーケンス制御の回路を表現する**シーケンス図(回路図)**の読み書きについて学びます。回路図上で使われる記号のルールや、電源ライン・接点・コイルなどの表記方法、さらには複雑な回路を整理して描くテクニック(位置参照方式や番号の付け方)を習得します。シーケンス図の正しい書き方・読み方を習得することで、実践的な制御回路の設計やトラブルシューティングに役立ちます。

- 論理回路講座: シーケンス制御の論理的な側面を強化するため、論理回路に関する基礎知識を学びます。AND・OR・NOTといった基本的な論理演算や、それらを組み合わせた複合論理の考え方、論理回路を図記号で表現する方法などを解説します。例えばNAND回路を組み合わせてANDやOR回路を実現する方法など、デジタル論理の基本原理も扱います。これにより、シーケンス制御の動きを論理的に把握できるようになります。

- リレーシーケンス講座: リレー(継電器)を用いたシーケンス回路の具体例を学びます。基本的な自己保持回路やタイムチャートの読み方・描き方から始め、タイマーを使った遅延動作(限時動作)回路、段階的に動作する順序動作回路、モーターの起動・停止回路など、典型的なリレーシーケンス回路を取り上げます。実際の制御盤でよく使われる回路例を通して、リレーでシーケンス制御を組む方法を習得します。またシーケンス図と対応するタイムチャートを見比べることで、時間経過に沿った動作の理解も深めます。

- PLC講座: 最後に、PLCを用いたシーケンス制御について学びます。まずPLCとは何か、リレーシーケンスと比べたPLCの利点、入出力の概念やラダー図の基本を学習します。続いて簡単なPLCプログラムの作成手順を習い、タイムチャートに沿ってラダー図を組む演習や、実践的なPLC回路設計の流れを体験します。これにより、ハードのリレー回路からソフトウェアのPLC制御へスムーズに移行できる知識を身につけることができます。

以上のように、Startengineerのシーケンス制御コースでは制御の基礎から応用までを一貫して学べます。テキストとイラストを組み合わせた分かりやすい教材になっており、重要なポイントは整理されているため初心者でも理解しやすくなっています。各節の最後には理解度を確認するテストや、一定期間後に復習できるレポート課題も用意されており、知識の定着を助ける工夫もなされています。講義は短時間で区切られているため、仕事の合間や通勤時間などのスキマ時間にスマホで手軽に学習できる点も魅力です。なお、製造業の作業者から設備エンジニアにキャリアチェンジを目指す方や、異業種から制御分野に挑戦する初心者の方にも適した内容となっており、誰でも基礎から無理なく学べるよう配慮されています。

シーケンス制御をしっかり学びたい初心者の方にとって、これだけ網羅的な内容を効率よく学べる講座は大きな助けとなるでしょう。ぜひStartengineerのシーケンス制御コースを活用して、基礎から着実にステップアップしてみてください。シーケンス制御の知識を身につけることで、機械制御の理解が深まり、現場で活躍できるエンジニアへの第一歩を踏み出せるはずです。その学びの積み重ねが今後のキャリアアップにも直結するでしょう。

製造系エンジニア向けeラーニング研修サービス『スタートエンジニア』で、シーケンス制御を学ぶ >シーケンス制御コースを確認する。