製造業の各部門を任される管理者や教育担当者の皆さま、日々の業務お疲れ様です。「新人が入ってくるが、教育の準備ができていない」「ベテランの技術をどう引き継いでいけばよいか」「忙しすぎて教える時間がない」といった悩みを抱えてはいませんか。

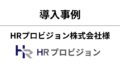

実際に、製造業の事業者の62.4%が「指導する人材の不足」を、次いで46.6%が「人材育成の時間がない」を課題として挙げています。しかし、教育を後回しにすることは、将来的な労働災害のリスク増加や品質の低下、さらには若手の早期離職を招くことになりかねません。本記事では、製造研修を「投資」として成功させるための具体的なステップについて詳しく解説します。

1. 製造研修はなぜ「コスト」ではなく「投資」なのか

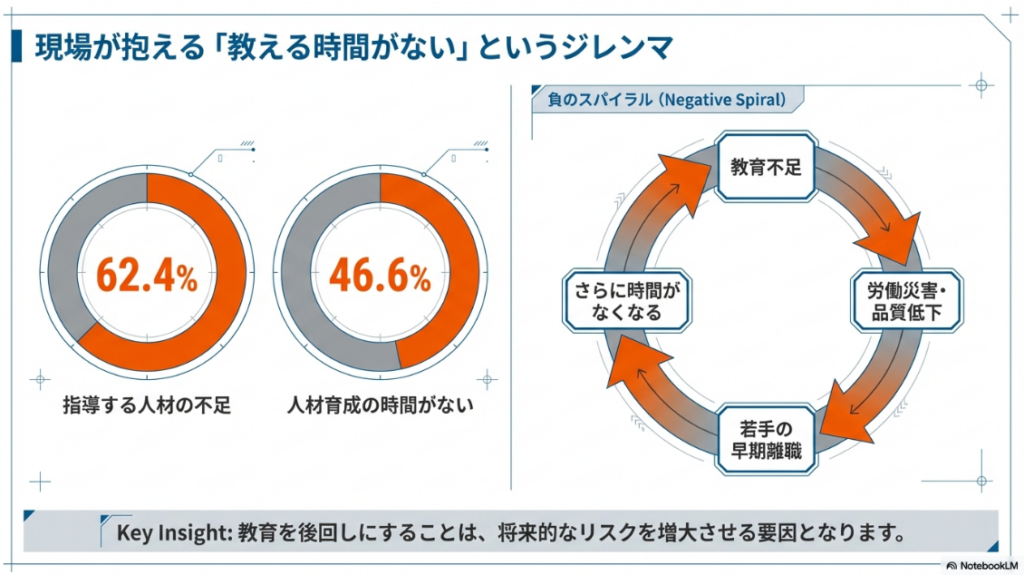

研修を企画する際、真っ先に頭をよぎるのは「時間と費用のコスト」かもしれません。しかし、現在の製造業を取り巻く環境(人手不足、技術継承の危機、DXの進展)において、研修は企業の未来を担う最優先の投資です。研修を適切に実施することで、以下のような具体的なメリットが得られます。

①安全性の向上と労働災害の防止

製造現場において、最も優先されるべきは「安全」です。機械や化学物質を扱う現場では、一時の油断が重大な事故に直結します。研修を通じて危険予知訓練(KYT)や5S活動(整理・整頓・清掃・清潔・しつけ)を徹底することで、現場の安全意識を行動レベルまで定着させることができます。

②品質向上と不良品削減

品質管理(QC)の基本を学ぶことは、不良品の削減や顧客クレームの防止に直結します。ISO監査への対応としても、適切な教育記録を残していることは企業の信頼性を証明する重要な証跡となります。

③生産効率の向上とコスト削減

改善活動(KAIZEN)やインダストリアル・エンジニアリング(IE)の手法を学ぶことで、作業の無駄を省き、効率的な生産体制を構築できます。ある事例では、研修と実技を組み合わせることで、習得に1年かかっていた作業をわずか3ヶ月で習得できるようになったケースもあります。

④人材定着と離職率の低下

新入社員は、右も左もわからない状態で現場に放り出されることに強い不安を感じます。体系的な研修を通じて「自分は期待されている」「この職場で成長できる」と感じることで、組織への帰属意識が高まります。実際に、研修を強化した企業で「5年間の離職者なし」という成果を上げた例も報告されています。

2. 失敗しない製造研修の作り方:5つのステップ

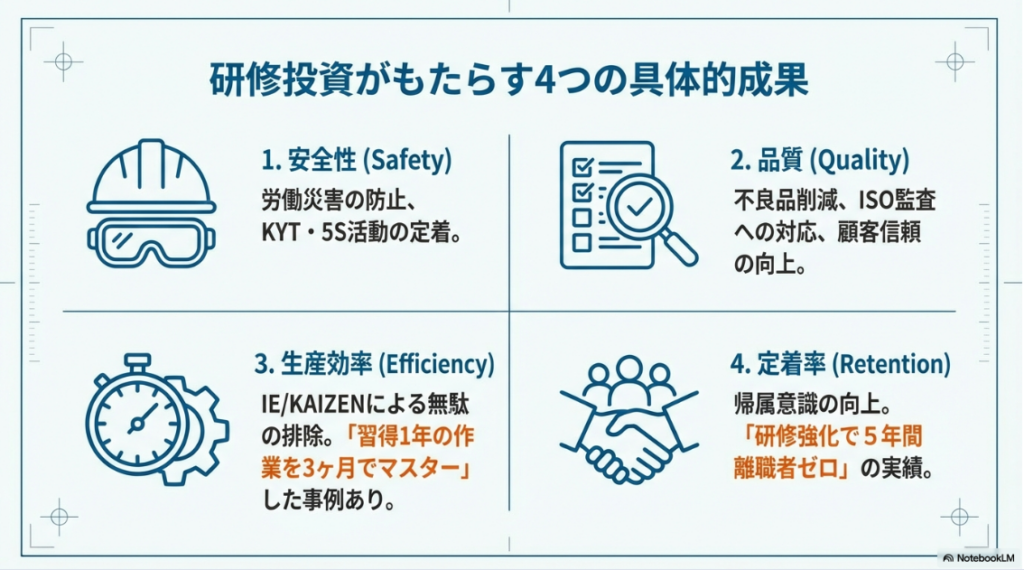

「何から始めればよいかわからない」という方は、以下の5ステップに沿って計画を立ててみてください。

ステップ1:目標と「理想の人材像」の明確化

まずは「誰に」「いつまでに」「どのようなスキルを」習得させたいかを明確にします。ここで役立つのがSMARTの法則です。具体的には、「基幹システムの基本操作ができる」といった具体性、「習熟度テストで90点以上を取る」といった測定可能性、過去のデータに基づく達成可能性、会社の生産性向上目標との関連性、「入社3ヶ月以内に完了する」といった期限の設定が重要になります。

ステップ2:研修ニーズの把握と対象者分析

現場のリーダーや先輩社員にヒアリングを行い、「今、現場で本当に求められているスキル」を洗い出します。また、対象者(例:Z世代の新入社員)の価値観や前提知識を把握し、対象者に応じたアプローチを検討することが大切です。

ステップ3:内容と教育手法の選定

研修内容は、座学(Off-JT)と現場指導(OJT)をバランスよく組み合わせます。Off-JTでは理論、安全ルール、コンプライアンスなどを学び、OJTでは実際のラインでの技能伝承を行います。近年は、eラーニングや動画教材を活用し、反復学習や教育の標準化を図る手法が普及しています。

ステップ4:スケジュールの作成

製造研修は一般的に3ヶ月程度が標準的です。

・1ヶ月目は社会人マナー、安全衛生の基本、5S、工場見学を実施します。

・2ヶ月目は工程別の実地研修、品質管理(QC)の基礎を学びます。

・3ヶ月目は応用業務の実践、振り返り、改善活動への参加を行います。

ステップ5:評価と改善プロセスの構築

研修を「やりっぱなし」にせず、アンケートやテスト、現場でのパフォーマンスを通じて効果を測定します。得られたフィードバックをもとに、次回のプログラムを改善するPDCAサイクルを回すことが重要です。

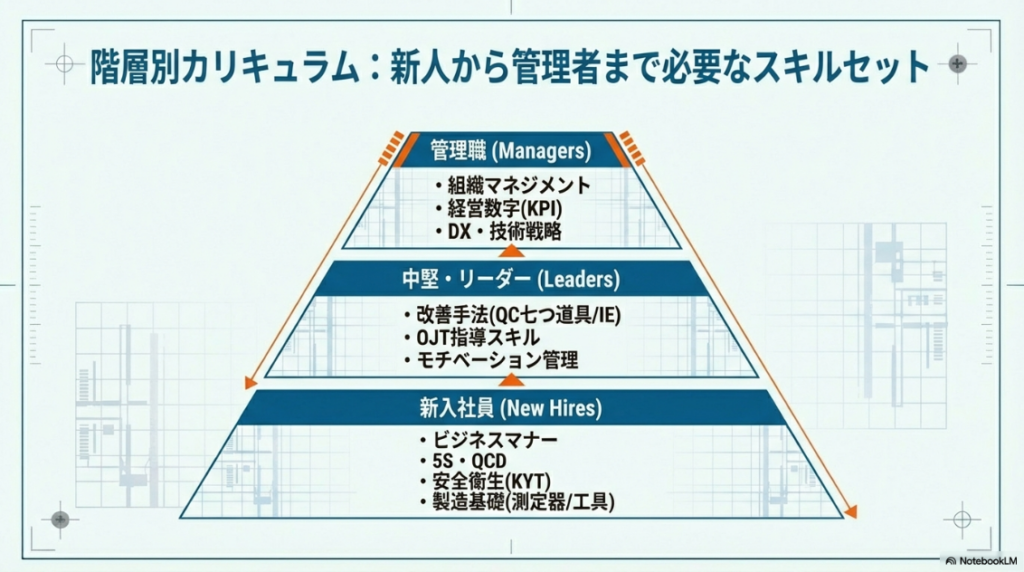

3. 階層別に必要な研修カリキュラム

研修内容は、受講者の職位や経験年数に応じてカスタマイズする必要があります。

新入社員:現場の基本と安全意識の徹底

新入社員向けの研修では、

・ビジネスマナー(挨拶、報連相、時間管理)

・工場の基本ルール(5Sの徹底、QCD(品質・コスト・納期)の考え方)

・安全衛生管理(危険予知訓練、ヒヤリハット事例、保護具の正しい使用)

・製造基礎(製造工程の流れの把握、測定器や工具の正しい使い方)を習得させます。

中堅・リーダー:改善活動と指導力の強化

中堅社員やリーダー向けには、

・改善手法(QC七つ道具を用いた分析、IEによる無駄の排除)

・OJT指導スキル(後輩への教え方、コミュニケーション、フィードバックの手法)

・モチベーション管理(働く意義の再確認、キャリアデザインの構築)が求められます。

管理職:組織マネジメントと戦略

管理職向けには、

・リーダーシップ(チームの目標設定、評価制度の運用、労務管理)

・経営数字の理解(KPIの管理、財務の基礎)

・DX・技術戦略(IoTやAIを活用した「スマートファクトリー化」の推進)

といった内容が必要になります。

製造業向けの研修導入でお悩みの方は、お気軽にご相談ください。

4. 教育の効率化を叶える「eラーニング」のメリット

「教える人がいない」「時間がない」という課題を解決する最も有効な手段が、eラーニングの導入です。eラーニングには以下のようなメリットがあります。

①時間と場所を選ばない:シフト勤務の現場でも、隙間時間やタブレットを活用して自分のペースで学習できます。

②教育の標準化:ベテラン社員の「属人的な教え方」のばらつきを防ぎ、全員が同じ質の正しい知識を習得できます。

③進捗管理の可視化:管理者は、誰がどこまで学習したか、テストの結果はどうだったかをリアルタイムで把握できます。

④反復学習が可能:重要な安全ルールや複雑な作業手順を、理解できるまで何度でも見返すことができます。

5. 即戦力を育てる「スタートエンジニア」のご紹介

製造研修を検討される皆さまにぜひ活用していただきたいのが、製造系エンジニア特化型eラーニング「スタートエンジニア」です。

特長1:実績に裏打ちされたカリキュラム

全国9ヶ所のトレーニングセンターで、2,000名以上のエンジニアを輩出した日総工産株式会社の集合研修をデジタル化しました。現場の「生の声」と「確かな指導実績」が凝縮されています。

特長2:初心者でも挫折しない「独自の学習メソッド」

「工学について学んだことがない」という新人を想定し、専門用語を噛み砕いて解説しています。 ・動画・アニメーション:複雑な機械の動きや電気回路も視覚的に理解できます。

・目隠し復習機能:重要なポイントを隠し、思い出しながら学習することで記憶の定着を促します。

・理解度テストと復習レポート:1ヶ月後に記述式のレポートを課すことで、知識が実務に定着しているかを確認できます。

特長3:製造現場を網羅する49講座・120時間

機械、電気、保全、半導体、シーケンス制御、QCなど、現場で必要な知識を体系的にカバーしています。

・機械基礎コース:測定器(ノギス・マイクロメータ等)や工具の正しい使い方を学べます。

・電気基礎コース:回路の基本、センサ、モーター、はんだ付けを習得できます。

・シーケンス制御・PLC:自動制御の仕組み、シーケンス図の読み方を理解できます。

・QC基礎・品質管理:QC七つ道具の活用、データの整理と分析を学べます。

特長4:低価格で「受け放題」

月額制の受け放題プランがあり、複数の新人を一斉に教育するコストを大幅に抑えられます。また、人材開発支援助成金を活用することで、還元を受けられる可能性もあります。

まとめ:最初の一歩を踏み出しましょう

製造研修の立ち上げは、決して楽な仕事ではありません。しかし、研修を通じて育った社員は、現場の安全を守り、品質を高め、会社の成長を支える強力な力となります。

「何から始めればよいかわからない」という段階であれば、まずは「現場の安全ルールと5Sの再確認」から始めてみてはいかがでしょうか。専門的な基礎知識の習得や教育の標準化には、ぜひ「スタートエンジニア」のような効率的なツールを活用し、管理者である皆さま自身の負担を軽減してください。

現場の力は、人の力です。適切な教育研修という「投資」を通じて、持続可能な強い現場を作っていきましょう。

研修の仕組み化について詳しく知りたい方は、まずは情報収集からお気軽にどうぞ。